Варианты конструктивного дизайна

Чаще столы из эпоксидной смолы делаются для кухонь и гостиных. При помощи смолы создают новую, уникальную мебель или реставрируют старую, либо поврежденную. Можно создать стол только из смолы, либо комбинировать смолу с деревом или металлом. Особенных ограничений в форме и габаритах столов нет. Тут важен креатив и желание создать эксклюзивный предмет мебели.

Эпоксидная смола не теряет своих форм после того как затвердеет. В работе с ней не нужно исключать различные элементы декорирования. Это важные особенности смолы как материала для самостоятельного творчества.

Материалы

- Эпоксидная смола для столешниц и крупных заливок*.

- -19% Нет в наличии

Многофункциональная эпоксидная смола “Trasparente” 8 кг

Оценка 5.00 из 5

11440 руб. 9255 руб. Подробнее

- -16% Нет в наличии

Эпоксидная смола для столешниц “Epoxytable 5-FIVE” 15 кгОценка 5.00 из 5

22765 руб. 19125 руб. Подробнее

- -13%

Эпоксидная смола для столешниц “Epoxytable 5-FIVE” 7,5 кгОценка 5.00 из 5

11760 руб. 10230 руб. В корзину

- -15% Нет в наличии

Многофункциональная эпоксидная смола “Trasparente” 16 кгОценка 5.00 из 5

19990 руб. 16990 руб. Подробнее

- Красители для смолы (не обязательно).

- Оценка 5.00 из 5

Краситель “Colorfun Deluxe”15 мл 39 цветов

165 руб. Выбрать …

- Спиртовые чернила “Jacquard Pinata” 15 мл 22 цвета

350 руб. Выбрать …

- Оценка 5.00 из 5

Металлический пигмент “Sahara” 10 гр 10 цветов

170 руб. Выбрать …

- Прозрачный краситель “Vitrail” от Pebeo 45 мл 20 цветов

260 руб. Выбрать …

- Ручная газовая горелка или технический (строительный) фен для удаления пузырей воздуха с поверхности заливки.

- Деревянный слэб (длинный срез дерева толщиной 2-3 см).

- Фанера/доски для создания опалубки (формы).

- Глянцевая самоклеящаяся плёнка (чтобы отвердевшая смола отошла от формы после отвердевания) или другая плотная плёнка/материал, к которому не клеится смола после отвердевания.

- Глянцевая самоклеящаяся пленка “Shiny Shield” для создания основы 16 см

От 120 руб. Выбрать …

- Глянцевая самоклеящаяся пленка “Shiny Shield” для создания основы 32 cм

От 210 руб. Выбрать …

- Глянцевая самоклеящаяся пленка “Shiny Shield” для создания основы 96см х 3м

2150 руб. В корзину

- Силиконовый герметик или силиконовая паста (для устранения щелей в опалубке).

- Оценка 4.67 из 5

Пастообразный силикон “iGum” 500 гр

1295 руб. В корзину

- Пастообразный силикон “iGum” 1000 гр

2395 руб. В корзину

- Пастообразный силикон “iGum” 250 гр

870 руб. В корзину

* – вид смолы зависит от толщины слоя заливки: до 2, 3 и 5 см за один раз (актуально только для наших смол). Если у вашего будущего стола предполагается бóльшая толщина, то можно делать несколько заливок с промежутком в 24-36 ч (в зависимости от размеров).

Типы конструкций столов

Опорные столы

У готового стола заливается только верхняя часть столешницы. В декорировании применяют различные элементы: ветки, листья, камни. Можно заливать все что угодно на усмотрение мастера.

Безопорные столы

Это монолитные столы из эпоксидной смолы. Преимущественно маленькие журнальные столы. Монолитная заливка не выносит больших нагрузок.

Из комбинированных материалов

В этом дизайне используют смолу в комбинации с древесиной. Часто применяют старое дерево. Также таким методом часто реставрируют старую мебель.

Модификации

При создании стола из эпоксидной смолы важно определится с модификацией. При работе не нужно ограничиваться только темой дерева и смолы. Можно внести элементы камней, листьев, бусины, песок, различные красители. При помощи этих дополнений создаются элементы ландшафта: острова, скалы, каменные отмели, пляжи. Вот несколько популярных модификаций:

Река

Стол-река представляет собой 2 куска дерева с заливкой из эпоксидной смолы посередине. Каким будет стол зависит от выбранных кусков древесины и фантазии мастера. Форма столешницы не имеет значения. В такой модификации дерево имеет в роли берегов, а смола играет роль речной воды. Для придания смоле голубого или синего цвета добавляется колер. Этот вариант подходит для журнальных столиков и кабинетных столов. Для изготовления стола с габаритами 210Х15х5 сантиметров понадобится до 14 килограммов эпоксидного состава.

Пошаговый процесс очень прост:

- Для начала нужно подготовить дерево. Оно должно быть жестких пород: вяз либо дуб. Выбранные куски дерева очистить от гнили, торчащих сучков и коры. Отшлифовать можно как до абсолютно равной поверхности, так и с несильно выступающим рельефом. После куски нужно оставить просыхать.

- Необходимо подготовить форму для заливки. Бортики и днище формы должны иметь герметичные угла и соединения. Стены формы должны быть ровными по высоте и изнутри. Материал должен быть абсолютно гладким и чистым.

- Готовую форму установить на ровную поверхность. В форму уложить куски дерева. Так как модель должна имитировать реку, нужно оставить промежуток между 2 кусками. Ширину выбирается исходя из задуманного сюжета.

- Далее подготовка эпоксидного состава. Он должен быть жидким, чтобы заполнить все неровности. Если в композицию добавляются декоративные элементы, их лучше приклеить заранее. В жидком составе они могут всплыть. В жидкий раствор добавить синий колер. Глубину и яркость цвета выбирать в процессе замешивания.

- Подготовленную массу медленно залить в форму с деревом. Смола должна покрыть заготовку с верхом. Толщина смолы должна быть более 3 сантиметров. Залитую форму покрыть целлофаном и оставить затвердевать.

- Пока затвердевает столешница нужно сделать ножки или основание. Можно сварить из металла, сделать из дерева или взять в работу готовую конструкцию от старого стола.

- После затвердевания столешницу освободить от формы и отшлифовать.

- Прикрепить столешницу к основанию при помощи болтов или прозрачного силикона.

Сплошной стол

Для изготовления такого стола не используется опора. Для заливки понадобится форма столешницы и ножки. Форма стола может быть любой. В итоге получится стеклянный столик. Чаще журнальный или туалетный. Такие столы нельзя подвергать большим нагрузкам. Для изготовления столика размером 100х60х5 сантиметров понадобится до 30 килограмм эпоксидной смолы.

Технология изготовления:

- Технология изготовления практически та же, что описана выше. Отличия заключаются в том, что нет надобности изготавливать основание из металла или дерева.

- Нужно изготовить две формы. Одну под основание другую под столешницу. Либо залить все целиком.

- Перед заливкой расположить внутри форм декоративные элементы.

- После затвердевание заготовку нужно отшлифовать.

Слэб

Слэбами являются цельные каменные или деревянные плиты. Этот материал должен быть предельно легким. При изготовлении своими руками используется спил цельного куска древесины. При этом большое количество неровностей и сучков только плюс к будущему шедевру. Для изготовления хорошо подходит дуб. Для того чтобы столешница была прочной требуемая толщина материала не должна быть меньше 5 сантиметров. Эпоксидной смолой заливаются неровности продольно спиленного куска дерева. Чтобы смастерить стол, средних размеров, потребуется до 10 килограмм смолы.

Технология изготовления такая же, как и в первом описанном варианте. Главной особенностью является сам слэб. Он должен быть из цельного куска дерева. Хорошо отшлифован. Все остальные действия, как и в первом варианте.

Из древесных спилов

Применяя эту технологию получаются очень уникальные столики. Используют спилы разного диаметра. Можно залить как готовую столешницу, так и монолитную форму. На готовую столешницу раскладывают круглые спилы веток и стволов. Для придания большего эффекта используют стволы разных деревьев. Далее получившийся «орнамент» заливается смолой. Для средних размеров стола понадобится 7 килограмм смолы. Часто такие столики делают для кухни, сада или веранды.

Самая труда затратная методика изготовления. Но и самая широкая для творчества. Главной особенностью этого метода является возможность реставрации старого стола.

- Берем старый стол или новый. Тут особенной разницы нет.

- Его столешницу по краям обиваем рейками, создавая форму. Столешницу сначала хорошо очищаем и отшлифовываем.

- На дно столешницы-формы выкладываем спилы деревьев. Выбираем интересные, с красивыми узорами, разные по форме. Можно на дно положить морские звезды, ракушки, камни и многое другое. Главное создать красивый, уникальный сюжет.

- Получившуюся заготовку заливаем эпоксидной смолой. После заливки всю массу прогреть феном. Это поможет избавиться от воздушных пузырьков. Столешницу накрыть целлофаном до полного высыхания.

Огромная барная стойка из эпоксидки

Приветствую, Самоделкины!

В этой статье подробно разберем процесс изготовления огромной барной стойки. Для ее создания понадобятся несколько ведер эпоксидки, сотни часов работы и несколько артефактов ушедшей эпохи.

Дальнейшая инструкция взята с YouTube канала «Лихой ТопорЪ». Основа барной стойки будет сделана из брусков ясеня.

Задача стоит следующая: необходимо получить из этих обрезков более 300 брусков одинакового сечения, но различной длины. С этого и начнем.

На следующем этапе необходимо разложить из напиленных ранее заготовок примерную композицию.

После нескольких неудачных экспериментов идеальное решение все же было найдено.

Даная барная стойка изготавливается автором на заказ специально для конкретного бара, которой имеет свое название и логотип. Поэтому было решено сделать такой логотип, который будет выложен из брусков. Мастер постарался максимально приблизиться к оригиналу на сколько это было возможно, учитывая формат и пропорции.

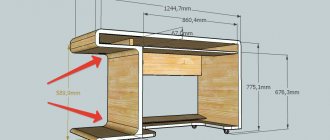

В итоге был сделан эскиз и нарисован чертеж, отталкиваясь от реальных пропорций и размеров. Такое решение позволило более точно высчитать все детали, которые в дальнейшем и составят одну композицию. Склеиваем элементы друг с другом.

Через пару дней клей высох, и вот такие детали получились в итоге:

Это будут элементы конструктора, поскольку сама барная стойка будет довольно большая, более 3-х метров, в дальнейшем детали также склеим между собой. Финальную склейку было решено проводить непосредственно в том месте, где столешница будет заливаться эпоксидной смолой.

Предварительно и предусмотрительно в местах соединения были оставлены бруски немного подлиннее. Это необходимо, для того чтобы стянуть элементы струбцинами, вот так:

Прошли сутки, клей схватился, можно снимать струбцины и теперь уже можно отрезать выступающие с внешней стороны бруски.

Следующий шаг

– подготовка опалубки. В основание помещаем тонкий прозрачный пластик, от него после высыхания отлично отходит эпоксидная смола. Собственно, по этой причине он и лежит в основании.

Далее на этом пластике можно собирать всю композицию.

Для того чтобы равномерно прижать все щиты, нагружаем их всем, что попадет под руку.

Как видите, в этот раз мастеру под руку попали канистры с эпоксидкой. Теперь сооружаем нехитрую опалубку, промазываем периметр силиконовым герметиком, а затем пальцуем по кругу, ну или по прямоугольнику, как в данном случае.

Опалубка готова, можно замешивать смолу. Пропорции указаны на упаковке, сложностей здесь никаких возникнуть не должно.

Первый слой грунтовочный и проверочный. Данный слой заливки будет небольшой. Для этих целей мастер использует состав под названием Crystal Epoxy от Artline. Такая смола полностью полимеризуется за сутки, что отлично подходит для данной цели.

Все торцевые части брусков необходимо хорошенько промазать смолой. Делается это для того, чтобы свести к минимуму образование в заливки пузырьков воздуха. Вооружаемся кисточкой и покрываем все торцы составом.

На следующий день, когда смола схватилась, заливаем еще одно ведро того же состава.

Далее приступаем к заполнению пустого пространства по центру столешницы. В качестве наполнителя и основной тематики, было решено использовать элементы ушедшей эпохи. Именно поэтому тут будут лежать восьмибитные приставки, дискеты, аудиокассеты, джойстики, картриджи и другие тематичные атрибуты.

Когда весь наполнитель разложен, а второй слой смолы уже успел схватиться, замешиваем третью порцию. Здесь уже будет довольно приличный объем. Забегая вперед стоит отметить, что в итоге на весь проект ушло больше 40 литров смолы. Для таких объемных заливок, автор рекомендует использовать специальный состав, например, Monolith 10. Из такого состава, даже если заливать такой большой объем, отлично выходят все пузырьки воздуха, причем происходит это без каких-либо дополнительных манипуляций, поскольку состав полимеризуется довольно длительный период времени — 7 суток. Первый замес необходимо делать до тех пор, пока не пропадут все разводы, на изображении ниже это отлично видно.

Собственно, это и есть один из компонентов, который еще не перемешался со вторым. И вот когда такие разводы полностью пропадут, смолу можно переливать во второе ведро и мешать по новой. Именно таким образом необходимо правильно замешивать смолу, а правильно замешанную смолу можно смело лить уже непосредственно в опалубку, чем, собственно и займемся.

Спустя 7 дней возвращаемся к заливке и убираем опалубку.

На данном этапе поверхность необходимо выровнять и придать точный размер. С этой задачей отлично справится вот такая фреза:

Будем использовать ручной фрезер.

Это довольно мощный фрезер, что очень важно, поскольку не каждый фрезер потянет такую фрезу. Зачастую фрезеры попроще даже не могут удержать в цанге подобную фрезу, что совсем не безопасно. Поскольку размер обрабатываемой поверхности нестандартный, то конкретно для этих целей была сделана каретка и направляющие.

Только так, проход за проходом и час за часом. Да сложно, да долго, но это того стоит. Вы только посмотрите на результат:

На этом этапе предстоит торцануть заготовку в размер. А раз уж направляющая и каретка были изготовлены конкретно под этот проект, то грех не использовать их по полной. Первым шагом при помощи спиральной фрезы задаем столешнице четкие габариты. Сперва делаем небольшую бороздку и, уже отталкиваясь от нее, работаем дальше.

Затем лобзиком по-черновому отрезаем лишний массив.

А следующим этапом копировальной фрезой будем убирать остаток.

Как видите, от фрезы летит стружка, а не пыль и осколки. Это и есть показатель правильной фрезы, причем надо учитывать, что мы обрабатываем торцевую часть. Затем торцы после фрезеровки обрабатываем вот такой хитрой машинкой:

Теперь осталось отшлифовать поверхность и покрыть лаком. Верхнюю часть шлифуем эксцентриковой машинкой. Это довольно долгий процесс, на который точно потратите много много часов. Начинать следует с крупной наждачки, а заканчивать необходимо мелкой, пока не дойдем до 400-го номера.

Затем убираем с поверхности пыль и обезжириваем ее.

После чего наносим прозрачный глянцевый лак в пару слоев. В данном примере автор использует автомобильный лак.

Для того чтобы не портить внешний вид столешницы, нижнюю часть необходимо покрыть тонким слоем белой краски. Она и будет являться рассеивателем.

После этого накидываем щит с подсветкой и можно оценить результат проделанной работы.

Видеоролик автора:

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Основание столов

Для изготовления стола с опорой используется 2 вида оснований:

- Деревянное основание часто применяют для придания особого стиля. Такие основания экологически чистые, легко обрабатываются и очень устойчива. Часто применяют в таких конструкциях дуб, бук или лиственницу. Часто за основание можно взять уже готовый деревянный стол или его ножки.

- Металлические опоры. Их можно изготовить в мастерской при помощи сварки. Не обязательно красить или шлифовать. Основанием может стать практически любая вещь и чем старше и винтажнее, тем лучше. Главным плюсом является прочность и устойчивость. Основными материалами является: сталь, алюминий и чугун. Форма выбирается разная. Могут быть готовые или самодельные ножки, рамы или подставки. Можно выбрать готовые конструкции: старый трехколесный велосипед, автомобильный двигатель, колесные диски.

Технологические нюансы

Для того чтобы самостоятельно сделать стол из эпоксидной смолы необходимо соблюдать все нюансы:

- Смола должна быть самого лучшего качества. Очень хорошо подходит марка CHS Epoxy 520. Смола более низкого качества быстро желтеет и становится мутной.

- Смешивать смесь смолы и отвердителя необходимо согласно инструкции.

- Жидкий состав хорош для заполнения всех неровностей.

- Полужидкий состав отлично подходит для заливки круглых столов и создания декоративных элементов.

- Густой состав используют для создания украшений и реставрации дубовой мебели.

- При толщине формы в 1 миллиметр расход смолы 1 литр 100 грамм на квадратный метр площади.

- Не допускать воздействия прямых солнечных лучей на застывающий материал.

- Образовавшиеся воздушные пузырьки удалить при помощи горячего воздуха или прокалывая иглой.

- Накрыть застывающее изделие полиэтиленом. Это предотвратит попадание пыли и инородных предметов.

- При добавлении красок и колеров состав должен быть нагрет до 30 градусов.

- Дерево перед заливкой должно быть тщательно очищено и отполировано.

- Полировать застывшую смолу грубыми абразивными материалами не разрешается.

Не стоит забывать, что эпоксидная смола-это токсичный состав. Работать с ним нужно в защитной одежде и респираторе.

Заливка тонкого слоя

Примерный расход эпоксидной смолы при заливке пола, при толщине слоя всего в 1 мм, составляет примерно 1 литр на 1-1,5 м2 полов. Предположим, общая площадь заливки будет 20 кв. метров – обычный, средний размер жилой комнаты. Хотя бывают и больше. Следовательно, для покрытия такого пола в такой комнате за один раз, а именно так и желательно покрывать всю площадь, нужно развести разом от 15 до 20 литров смолы.

Для смешивания такого количества смолы с отвердителем нужно использовать широкую и низкую посуду, чем более компактен буде ее объем, то есть чем больше форма емкости будет близка к кубу или шару, тем больше будет саморазогрев смеси, вплоть до закипания и даже задымления с самовозгоранием. Поэтому для разведения смолы такого объема берут плоскую и широкую посудину с очень большой площадью теплообмена. При этом желательно иметь вторую с еще большей площадью, чтобы заполнить ее ледяной водой или льдом, чтобы вовремя поставить в нее первую и эффективно охладить в случае начавшегося саморазогрева. Он вполне возможен даже при использовании холодного способа с холодным компонентами, это особенность начавшей полимеризацию эпоксидной смеси.

Сам процесс начала отверждения является экзотермической реакцией, то есть реакцией, протекающей с выделением тепла, а экзотермическая реакция, в свою очередь, способствует быстрейшему застыванию смолы.

Но нам ведь не нужна смола, застывшая в той емкости, в которой ее готовят, поэтому нужно вылить смолу на покрытие, которое обрабатывается ею, как можно быстрее, и так же быстро разровнять ее по всей площади пола, для чего потребуется определенный навык.

Полезно узнать > Как залить картинку или фотографию эпоксидной смолой, доступные примеры

Обычно на подобную процедуру можно потратить не более 20 минут. Если провозиться подольше, есть риск не успеть. Хотя при разлитии смолы тонким, с 1-3 мм слоем, скорость полимеризации резко падает, из-за увеличения площади теплообмена и вызванной в связи с этим общим падением температуры смеси.

Нужно помнить, что эпоксидка в смеси с отвердителем является реактопластом, то есть субстанцией, реакция в которой идет по необратимому принципу. Ее можно только затормозить резким понижением температуры, но остановить, а тем более обратить вспять уже невозможно, какие бы растворители или иные вещества в эту смесь не вводились.

Недостатки эпоксидки, которые могут проявиться из-за неправильной технологии ее приготовления:

- Недостаточное количество отвердителя, введенного в компаунд. Для расчета этого количества не нужно ломать голову, оно всегда указывается на упаковке эпоксидных компонентов. При недостатке множество молекул компаунда окажется незадействованными в реакции, и смола, даже если полноценно, хотя и медленнее обычного, застынет, все равно останется липкой. После чего вы замучаетесь смывать эту липкость растворителям вроде спирта или ацетона.

- При его избытке поверхность тоже будет липнуть, но на этот раз из-за выдавливания излишка полимера из общей массы застывшей смолы. Такая липкость убирается чуть легче.

Получается, что ускорить или замедлить реакцию полимеризации, введя больше или меньше отвердителя в отличие от нормы не получится. Итоговый результат будет только хуже.

Эпоксидные смолы с отвердителям холодного типа все же менее критичны к технологии смешивания, чем горячие, вот там нужна филигранная, миллилитровая точность при подготовке порций для смешивания.

Подготавливая поверхность для заливки эпоксидного слоя, нужно:

- Вымыть ее, если это позволяет ее состояние и состав. Дерево, например, мыть не следует, вода впитается в древесину и даст помутнение смолы в местах ее касания с мокрой поверхностью. Это будет выглядеть как мутноватая пленка в толще смоляного застывшего слоя, спрятанная глубоко, у самой поверхности дерева.

- Обезжирить, это нужно сделать обязательно, для увеличения адгезии, то есть надежного, монолитного сцепления эпоксидного слоя с заливаемой основой.

- В случаях с гладкой, полированной поверхностью (камень, кафель, металл) желательно немного потереть их грубой шкуркой, обеспечив тем самым дополнительную фрактальную площадь сцепления эпоксидки и пола.

Полезно узнать > Какая теплопроводность и электропроводность у эпоксидной смолы